西安交大新年再发《科学》 超强韧合金新突破

独家抢先看

超高强度和优异的拉伸塑性是结构材料发展的不懈追求。然而,合金的抗拉强度提升至超高水平后(如>2.5 GPa),通常难以维持良好的应变硬化能力。因此,此类超强合金的均匀延伸率往往难以突破5%应变。

近日,西安交大金属材料强度国家重点实验室、微纳尺度材料行为研究中心(CAMP-Nano)吴戈教授—单智伟教授团队联合香港城市大学先进结构材料研究中心吕坚院士,西安交大刘畅教授、刘思达教授,设计了一种创新纳米结构,即短程有序界面与超纳析出相的结合来克服此难题。其中,超纳(Supra-nano)概念为吴戈教授与吕坚院士2017年提出,意为结构特征尺寸小于10 nm,他们通过在材料中引入超纳结构单元,整体材料展现出一些奇异性能。如在多晶材料中,通过将晶界结构扩展为超纳非晶相,可克服晶界的软化效应,使材料的强度提升至近理论值。在非晶材料中,通过两种超纳非晶畴的复合结构设计,可使整体非晶合金具备均匀塑性流变行为,克服非晶合金的脆性问题。本研究中,超纳析出相(S-L12)大幅提高了FCC-BCC双相合金的应变硬化能力。

本研究巧妙地利用短程序(SRO)与FCC基体的正界面作用能,调控短程序在晶界附近偏聚,形成短程有序界面。此短程有序界面设计策略不同于以往报道的在晶粒内部析出SRO的设计方法,其强韧化机理有本质区别。晶粒内的SRO对位错运动的阻碍效应较弱,合金屈服强度提升不明显。本研究中,SRO在晶界附近的偏聚显著提升了晶界抵抗位错运动所需的应力水平,屈服强度提升至2.2 GPa。塑性变形过程中,位错的运动促使晶界附近的SRO发生向无序固溶体的转变,降低了晶界附近的应力集中,避免界面开裂。此种短程有序界面设计策略实现了与晶界相关的显著强化和塑化机制。另一方面,相比于<1 nm尺寸的SRO,在FCC晶粒内部析出尺寸较大(0.5~4 nm)的超纳析出相(S-L12),对位错和层错有更强的钉扎效应,使塑性变形过程中位错在晶粒内部持续增殖和累积,提高了合金的应变硬化能力。分别在FCC相的晶界附近和晶粒内部引入的两种有序结构(SRO和超纳析出相),具有互补的强化和塑化机制,促进了高应变硬化率和优异延伸率。此外,由于塑性变形过程中的超高应力水平,在FCC-BCC相界面发生BCC到FCC的相变。相界面附近的异构变形带来背应力硬化效应,加强应变硬化,而变形过程中的动态相变会缓解相界面处的应力集中,使合金的均匀拉伸变形得到维持。该研究通过晶粒内部以及晶界附近的两种有序结构设计,成功实现了具有2.6 GPa抗拉强度和10%均匀延伸率的合金,为打造出兼具超高强度与卓越均匀延伸率的合金开辟了新道路。

该研究成果以《短程有序界面和超纳析出相实现2.6-GPa级合金的优异均匀延伸率》(Ductilization of 2.6-GPa alloys via short-range ordered interfaces and supranano precipitates)为题发表在《科学》 (Science)上。西安交通大学金属材料强度国家重点实验室为论文第一作者单位和第一通讯单位。吴戈教授(西安交大)为论文第一通讯作者,闫永强博士生(西安交大)为论文第一作者,察文豪科研助理(西安交大)为论文共同一作。吕坚院士(香港城大)、刘畅教授(西安交大)及刘思达教授(西安交大)为论文共同通讯作者。作者包括单智伟教授(西安交大)、马焱助理教授(荷兰代尔夫特理工大学)、栾军华博士(香港城大)、饶梓元副教授(上海交大)。该研究得到了国家自然科学基金委-香港研资局合作项目、国家自然科学基金委面上项目及国家青年人才计划的支持。

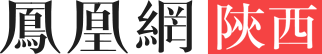

图1 SS-合金的结构。(A) 三维EBSD反极图(IPF)。(B)为(A)中方形区域的相分布图,显示FCC-BCC双相结构。(C) 三维重构APT数据集。(D)为(C)中箭头所示区域的成分图。(E) MD计算结果示意图,显示SRO和S-L12颗粒分别在晶界附近偏聚和晶粒内部析出。(F) FCC相的HAADF-STEM图。(G)为(F)的FFT图。(H)为(F)中绿色虚线矩形区域放大的HAADF-STEM图。(I)和(J)分别对应(G)中SRO和S-L12弥散圆盘和衍射斑点的IFT图。(K) 利用(G)中FCC、SRO和S-L12的弥散圆盘和衍射斑点叠加的IFT图。

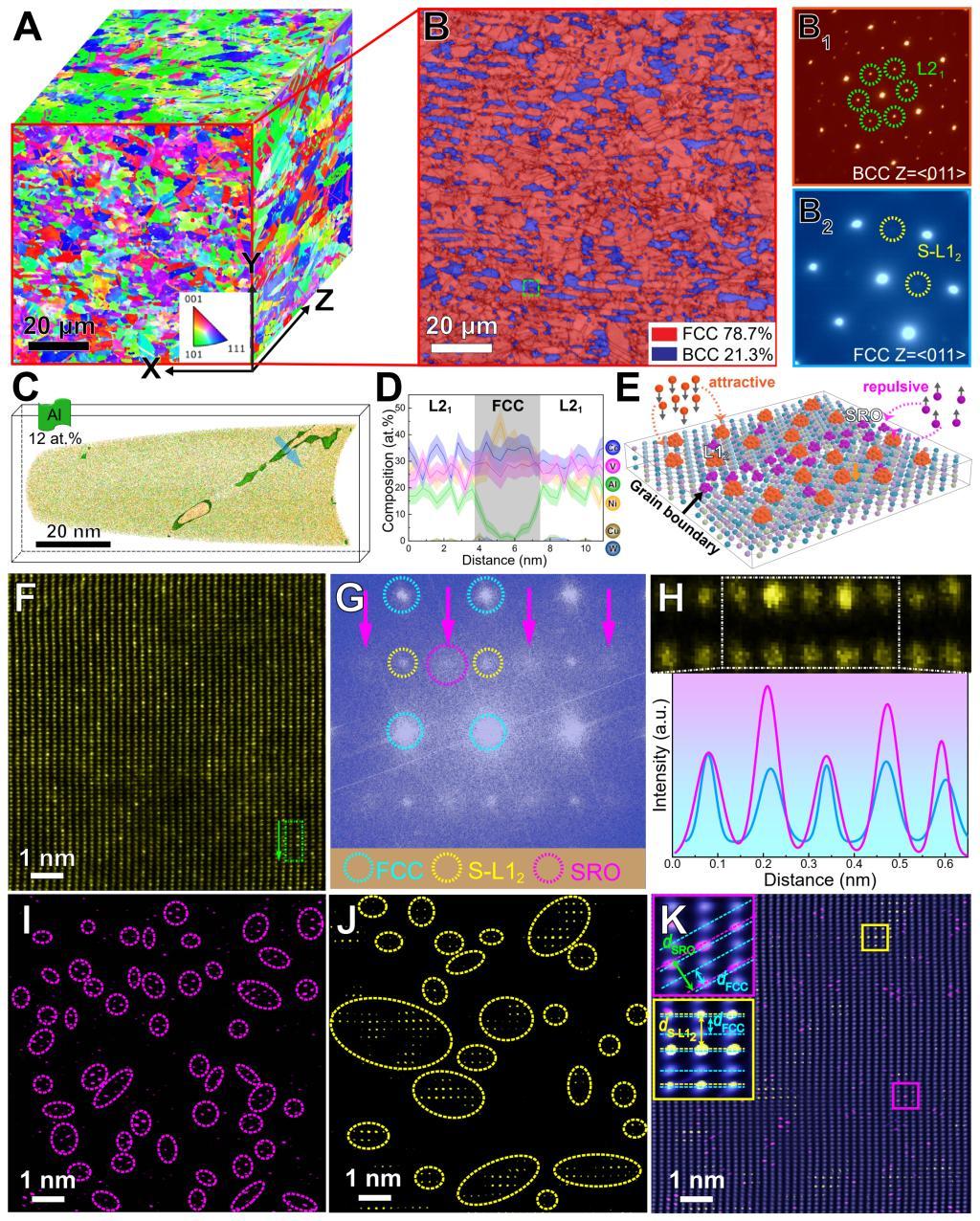

图2 SS-合金的室温拉伸性能。(A) 具有不同SRO和S-L12含量合金的工程拉伸应力-应变曲线。(B) 合金在拉伸过程中的应变硬化率。插图为拉伸过程中SS-合金中FCC相的位错密度演化图。(C) 本研究中的SS-合金与其他超强多主元合金的室温拉伸力学性能对比图。

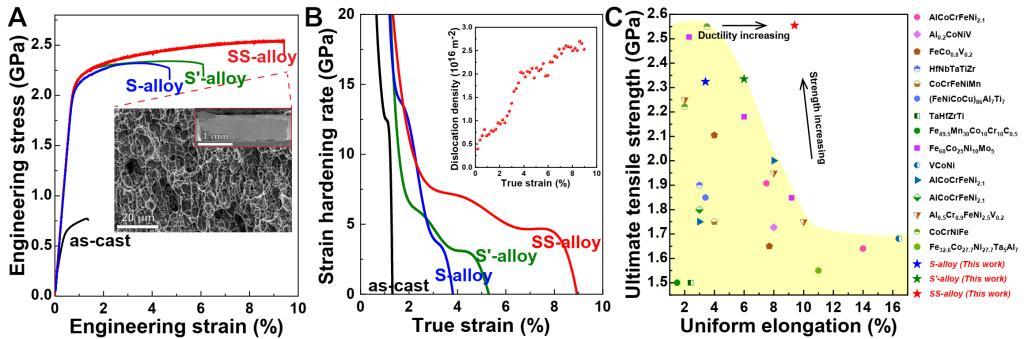

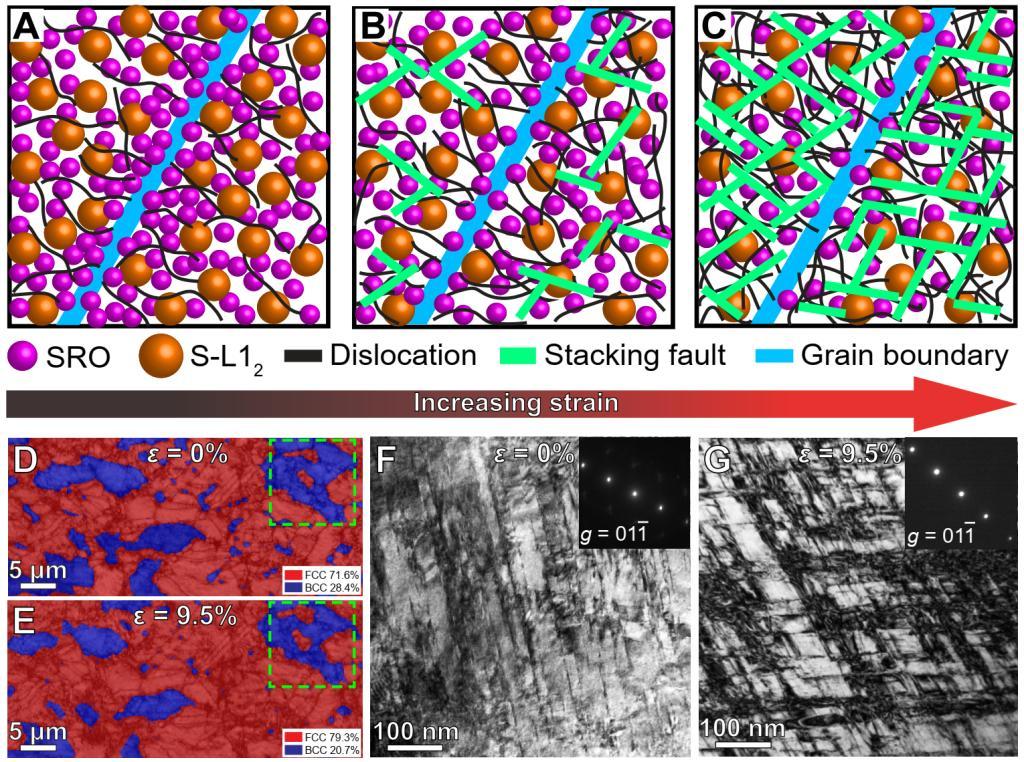

图3 SS-合金中FCC相在拉伸过程中的结构演变。(A-D) FCC相在不同拉伸应变下的明场TEM图,显示了位错和层错的演变。(E) FCC相在9.5%拉伸应变下的ABF- STEM图。(E1和E2) 分别从(E)中红色和绿色方形区域得到的FFT图。(E3)为(E)中位错富集区放大的HAADF-STEM图。 (E4) 为(E3)基于GPA的对应应变图。(F) 为(E3)生成的叠加IFT图,显示位错/层错与S-L12相之间的交互作用。(F1)为(F)中虚线矩形区域的放大图。(G) FCC区域未变形状态下晶界附近的HAADF-STEM图。(G1)为(G)中红色方形区域生成的叠加IFT图,显示SRO在晶界附近偏聚。(H) FCC区域经过9.5%拉伸应变后的HAADF-STEM图。(H1)为(H)中红色方形区域生成的叠加IFT图。变形后,SRO在晶界附近以及晶粒内的分布是均匀的,表明位错的运动破坏了原本在晶界附近的SRO,使其发生有序向无序转变。(I) 拉伸前SS合金的KAM图,显示应力主要集中在晶界附近,这是由于短程序在晶界附近偏聚造成的,对屈服强度的提升有较强作用。(J) 拉伸后SS合金的KAM图,晶界附近和晶粒内部的应力集中情况类似,即应力非局域化,有利于维持均匀塑性变形。

图4 SS-合金的变形机制。(A-C) FCC相近晶界区域拉伸变形过程中的结构演变(SRO、L12、位错和层错)示意图。(A) 拉伸前SRO和S-L12颗粒分别在晶界附近区域偏聚和晶粒内部析出。(B) 拉伸过程中晶界附近的短程有序结构向无序固溶体转变,释放了晶界附近的应力集中。(C) 由于S-L12颗粒的钉扎效应比SRO强,变形过程中大量位错和层错在晶粒内部持续累积。(D和E) 拉伸前后SS合金同一区域的EBSD相分布图,显示相界面处BCC到FCC的相变。(F和G) 拉伸前后有序BCC相的TEM图。显示拉伸后BCC相内的位错密度增大。

供稿单位:西安交通大学